| Главная » FAQ | [ Добавить вопрос ] |

|

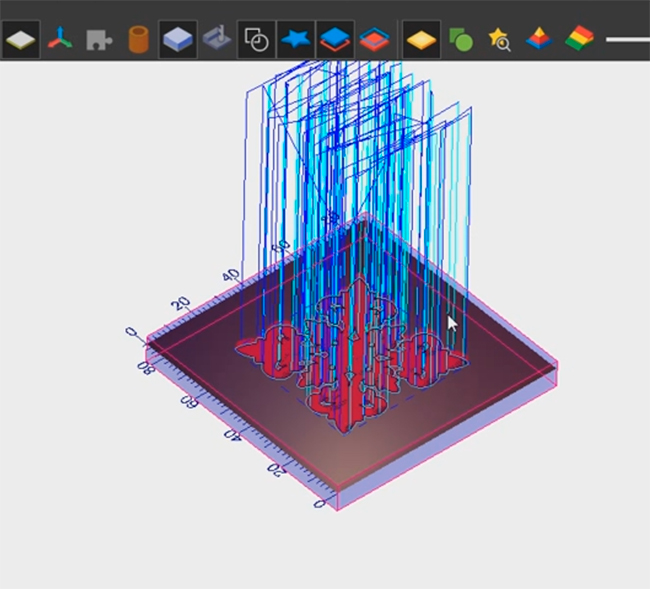

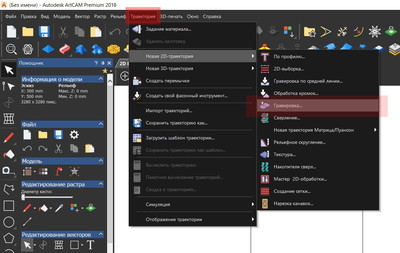

Здравствуйте, поясните по черновой обработке: Решал похожую задачу т.к. приходилось фрезеровать большое количество мелких элементов декора. Поделюсь свой технологией в программе ArtCAM 2011. Во первых используйте черновую обработку не отдельную 3D траекторию ("Черновая по Z") , а в составе "Обработка рельефа"(если нужна только черновая то чистовую можно не использовать). Далее, чтобы избежать хаотичного хоть и цельного фрезерования уже общей группы векторов делайте, например группировку по рядам где для каждой группы векторов - своя УП . Чтобы автоматизировать данный процесс используйте отложенный просчет УП и пакетное вычисление траекторий см. Видео.

|

|

Всем добрый вечер, будьте добры, подскажите как сделать плетение узора в Арткаме (никак не могу найти урок на ютубе) тот что в центре. Второй день пытаюсь, все не то(

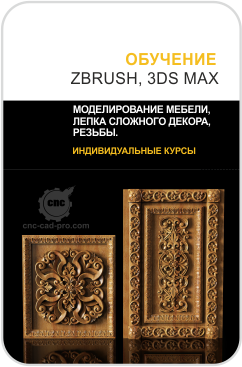

Максим, здравствуйте ! В свое время сам изучал мастер плетения в ArtCAM. И пришел к выводу, что мастер плетения хорош там где плетенка только часть общего массива резьбы. А когда плетенный элемент как у вас основная часть композиции, то лучше тогда модель делать вручную. Так вы получите более качественный "живой результат" именно тот который вам нужен с нужными изгибами "ныряний" плетенки. Если плетенку делать в 3ds Max то вам поможет инструмент мягкого (плавного) вы деления вершин - Soft Selection. См. Ведео 1. Также элементы плетенки удобно и быстро делать в программе MoI 3D при помощи инструмента лофт используя две "рельсы" и третью направляющую для корректировки "ныряния" элементов плетенки. См. Видео 2 Видео 1

|

|

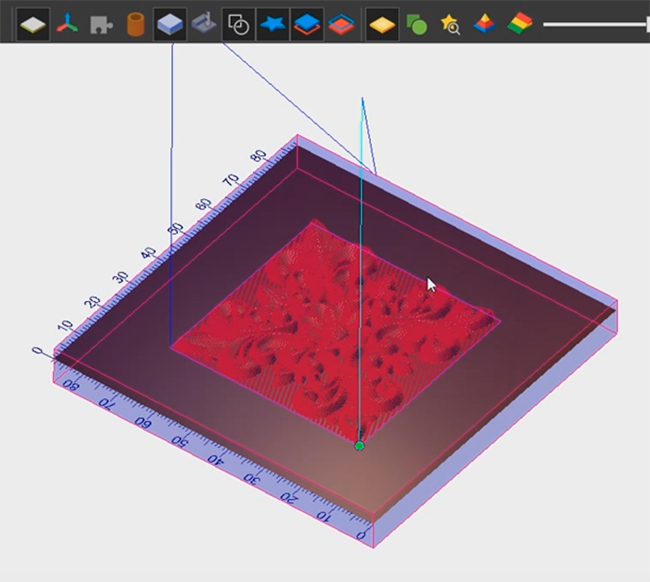

Добрый день. Подскажите, как в ArtCam 2010, обозначить что модель нужно вырезать по контуру, а не снимать все целиком. Создать вектор и указать обработка внутри вектора. Единственное добавлю от себя, что для автоматического создания вектора по контуру модели можно воспользоваться инструментом "Вектор" - "Создать границу по рельефу". См. видео. Также рекомендую толщину заготовки делать в реальности больше на несколько миллиметров толщины самой 3d модели. Это нужно для того, чтобы модель не выпала после фрезеровки. Далее эти пару миллиметров либо сошлифовываются, либо можно добавить после фрезеровки рельефа УП обрезка по контуру ("Траектории"-"Новая 2D траектория"-"Профиль"). Далее на образовавшийся вектор УП нужно добавить технологические мостики см. видео. После фрезеровки такие мостики без труда срезаются плоской стамеской. |

|

Здравствуйте) нужна помощь фрезеровщиков фасадов)

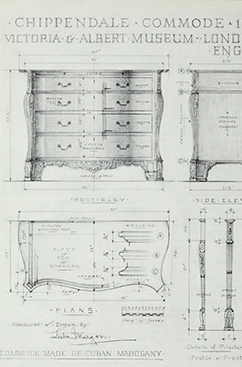

Все манипуляции по изменению размеров можно делать на уровне вершин (так быстрей). В какой программе - это уже дело второстепенное. Сам часто сталкиваюсь с подобными вещами достаточно часто в черчении столярных изделий. Приведу пример решения в CorelDRAW . В данной программе это делается достаточно быстро и функционально см. видео

|

|

Добрый день. скажите какие по вашему мнению лучшие программы для 3д ммоделирования и CAM для чпу? Добрый вечер, Алексей! Сразу отмечу, что ответ будет касаться темы ЧПУ в деревообработке. Первое, что нужно понимать: любая программа - это всего лишь инструмент, а конечный результат зависит от того, кто этим инструментом пользуется (какой у этого человека опыт работы, багаж доп. знаний и пр. ) Также, как правило, нет какой-то одной универсальной программы. У любого опытного 3d модельера ЧПУшника будет своя уникальная подборка (связка) рабочих программ. Например, я рекомендую следующую связку программ. Платные программы: Точные чертежные расчеты (черчение), построение сложных векторов - это AutoCAD, CorelDRAW. Бесплатные: Точные чертежные расчеты (черчение), построение сложных векторов, конструкторская работа - это LibreCad, Inkscape. Построение, создание 3D моделей: Цифровая скульптура - это Sculptris (лепка сложных нестрогих геометрических форм).

|

|

Скажите пожалуйста каким образом можно открыть файл EPS в Арткаме? Ума, да бывавают проблемы у ArtCAM Pro с импрортом файлов в формате EPS. Таких случаях я рекомендую делать конвертацию файла через CorelDRAW в формат "AI" (.ai) (не выше 8 версии). См. прикрепленное видео. Примечание: при импорте вектора формата "AI" (.ai) ArtCAM может выдать ошибку. Игнорируйте ее т.к. она не как не влияет на качество векторов. См. Видео |

|

При фрезеровке рельефа внутри вектора в ArtCAM появляются лишние заходы по z - это в свою очередь приводит увеличению времени обработки детали и снижает качество обработки. Как этого избежать?

Да такая проблема есть но она проявляется по разному в зависемости от модели. Решение проблемы выбор стратегии обработки "Смещение классическое" Непонятные врезания по точкам в этом случие проподают и время фрезеровки как следствие уменьшается. См. видео. |

|

Подскажите, почему при обработке дерево лохматиться?Фрезазатупилась? или дерево влажное? Или еще что то"

Рекомендации:

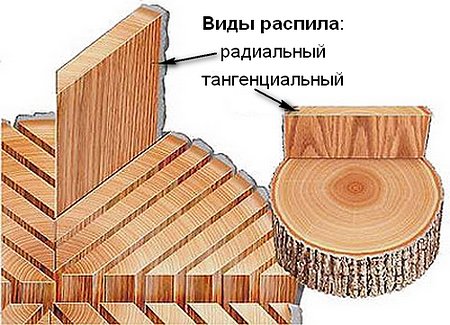

Липа плохо подходит для ферзировки из-за своей мягкости. Также по опыту работы с липой скажу. Что градация мягкости липы зависит от определенных факторов: возраста ствола,климатической зоны произрастания, условий где росло дерево. Отсюда очень большие колебания по мягкости древесины, она может быть очень мягкой (отсюда очень много ворса при фрезеровки) либо более твердой (меньше ворса при фрезеровки). Также учитывайте тот факт, что твердость одной породы древесины отличается от распила. (например, доски радиального распила будут тверже тангенциального). И как следствие - это также влияет на чистоту обработки(фрезеровки). |

|

Народ подскажите как прописать подобный рельеф завёрнутой бумаги (сам вектор прописываем а вот дальше, как поднять вот эти завороты ? Шарики то понятно и косички тоже)

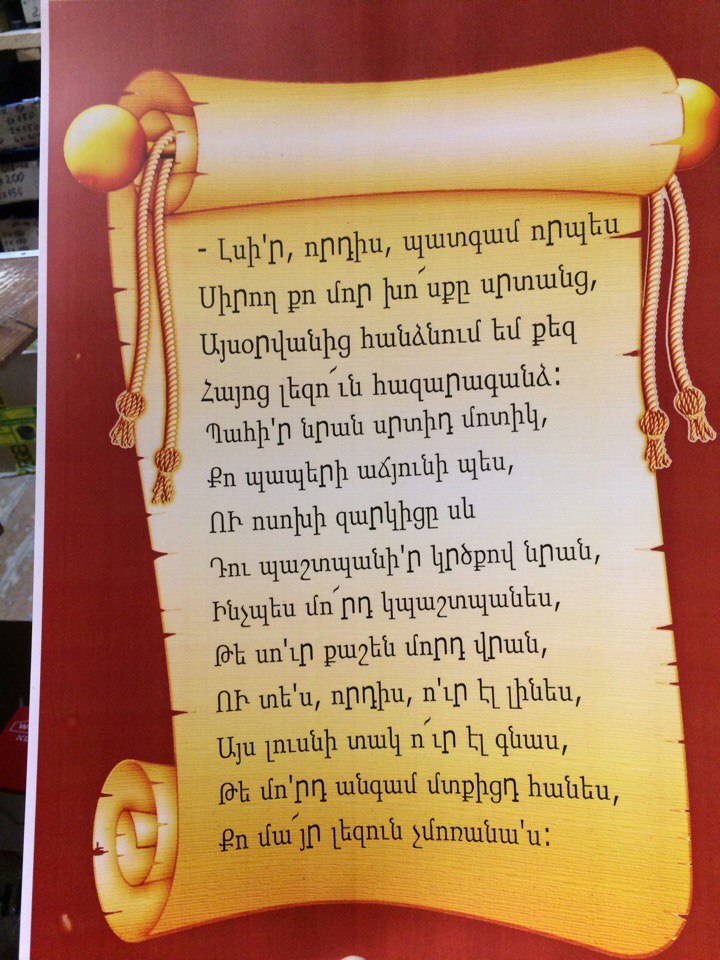

Если свиток моделировать в 3ds Max 2016 то последовательность будет следующей. Строим сплайн по виду сверху, далее поворачиваем его чтобы придать высоту будущему свитку, далее по виду сверху подгоняем точки сплайна. Присоединяем сплайны друг к другу (правая кнопка мыши команда "attach"). Далее применяем модификатор "CrossSection" (происходит автоматическое соединение двух сплайнов по точкам). Далее применяем модификатор поверхности " Surface". Далее придаем нужную форму свитку при помощи модификатора "FFD (Free-Form Deformation)" Далее придаем толщину скрученному листу в свитке при помощи модификатора "She" См. Видео. |

|

Доброе время суток всем. Ребята мне нужна помощь! Здравствуйте, Влад! Ваш вопрос часто задают в личных сообщениях, в группе и на сайте. По этой причине я решил ответить расширенно на данный вопрос. И первое на что хотелось бы обратить ваше внимание, что мои ответы и ответы других людей на ваш вопрос - это всего лишь субъективное мнение, полученное при помощи практического опыта. Но оно может быть ошибочным. По этому в первую очередь доверяйте себе, своей интуиции. Для того чтобы понять, о чем я веду речь, почитайте историю изобретателя первого телефона Александра Грейам Белла и его попытки продать патент компании "Вестерн Юниор".

И здесь мы приходим еще к одному неверному пониманию, которое читается между строк в вашем вопросе. А неверное понимание это то, что вы на первое место выводите деньги. Финансовое благополучие - это безусловно важно, но оно не должно быть самоцелью. Иначе вы получите разочарование, т.к. ни одно начинающее предприятие в большинстве случаев не будет приносить большую прибыль на начальном этапе своего существования, и скорее всего в первые несколько месяцев либо до года вы будете работать в минус либо с незначительной прибылью. Поэтому, прежде чем заниматься производством, создайте так называемую финансовую подушку безопасности (денежные накопления, которых вам хватит минимум на 2 года). Также лучше не брать никаких кредитов, ибо нынешние проценты по кредитам - это изначально "могила" для начинающего сверхмалого и малого бизнеса. Хотелось бы предостеречь вас от мыслей о легком заработке. Идея купить станок с числовым программным управлением, а потом накачать бесплатных моделей икон, резьбы, далее фрезеровать их и продавать сотнями изначально ошибочна и нежизнеспособна. Мое мнение, что любая ориентация сверхмалого предприятия на серийное производство ошибочна, т.к. здесь заведомо проигрыш по конкуренции с более крупными предприятиями. Выскажу свое мнение, что будучи индивидуалом, ремесленником, как в вашем случае, лучше ориентироваться на дорогие индивидуальные заказы либо на небольшую уникальную серию, а здесь бесплатные модели вам не помогут. Работая с индивидуальными заказами вам нужно будет решать заведомо уникальные целевые задачи, а это потребует от вас определенных знаний и умений в сфере дизайна, конструкторской работы и создания управляющих программ для станков с ЧПУ (знание САПР,CAD программ, программ для 3d моделирования и пр.), столярном деле. Ниже я опишу, какое программное обеспечение необходимо для данных целей и какие программы вам желательно освоить (черчение, столярка, резьба, создание управляющих программ для станков с ЧПУ). Платное программное обеспечение: Аналогичное бесплатное программное обеспечение : 1. Точные чертежные расчеты (черчение), построение сложных векторов, конструкторская работа - это LibreCad, Inkscape. 2. Построение, создание 3D моделей: 4. Цифровая скульптура - это Sculptris (лепка сложных нестрогих геометрических форм). Также вам понадобится практический опыт, который позволит вам точно рассчитать стоимость своей работы, материла и пр. Теперь насчет вопроса по открытию точки. Трактовка "точка" не совсем верна. Вам нужно отапливаемое помещение, в котором вам удастся размесить станок с ЧПУ и другое вспомогательное столярное оборудование (по сути дела мастерская). Обратите внимание, что в зимний период помещение должно отапливаться стабильно, минимальная температура воздуха зимой не должна падать ниже +8 (+10) градусов, т.к. при резких перепадах температуры возможно коробление, растрескивание материала, например мебельного щита, либо порча (коробление, кручение) уже готовых изделий из дерева. Еще один момент, который не следует упускать, - это отделка ваших будущий изделий. К сожалению, в рамках небольшой площади мастерской невозможно организовать полноценную покрасочную камеру. Но при небольших объемах производства в отделке можно использовать специализированные масла и воски. Они просты в нанесении на поверхность (допускается ручное нанесение без использования специализированного оборудования), также они защитят древесину от внешнего воздействия и придадут вашему изделию презентабельный вид, сравнимый с профессиональной отделкой. По поводу части вопроса, касающейся прибыли и продаж. Во-первых, вам нужно понимать, как рассчитывается прибыль - это достаточно сложные расчеты. Но на первых порах можно воспользоваться достаточно простой формулой. Обратите внимание, что выручка также зависит от того, на сколько точно вы рассчитали затраты на производство изделия. На начальном этапе это будет сделать крайне сложно в связи отсутствием опыта производства. На первых порах будут возможны даже такие варианты, что из-за себестоимости вы будете уходить в 0 либо в минус., т.к. будете совершать распространенные ошибки начинающих, например браться за любые заказы, только бы закрепиться на рынке. Но со временем вы наберетесь опыта, и это не будет для вас в дальнейшем большой проблемой. И в заключение хотелось бы поговорить о продажах. Нужно понимать, что производство само по себе вам денег не принесет, а только будет их вымывать (покупка материалов, фрезы, аренда, налоги и пр.). Получить выручку и следственно прибыль вы сможете только продавая свой товар. А здесь вы столкнетесь с поиском потенциальных покупателей и заказчиков на ваш произведенный товар либо услуги фрезеровки. Как вы указали в вопросе, что город у вас небольшой, то с поиском заказчиков у вас могут возникнуть проблемы. Но здесь не следует унывать, т.к. современные технологии значительно упрощают поиск потенциальных заказчиков. Мой вам совет: активно используйте для поиска заказчиков интернет. Организуйте свою группу в ВК либо фейсбуке, закачивайте туда фотографии своих изделий, делайте рассылки пользователям ВК с приглашением вступить в группу, публикуйте полезную авторскую информацию, например по столярному делу либо смежным направлениям. Создайте свой сайт-визитку (на первых порах можно воспользоваться бесплатным конструктором сайтов). Также хорошим методом заявить о себе и как следствие найти потенциальных заказчиков можно считать создание собственного блога на YouTube. Там вы сможете выкладывать видео процесса вашей работы над изделиями, либо делиться своими наработками в столярном деле и пр. Также позаботьтесь о более менее приличной фотокамере (зеркалка начального уровня) и микрофоне, т.к. нужно понимать, что чем качественнее фотографии ваших изделий в вашем резюме, тем выше вероятность, что у вас что-то купят либо закажут. Естественно если ваши изделия имеют практическую, художественную или иную ценность.

Итак, подведем итог всему вышесказанному. Также рекомендую подтянуть экономическую теорию опять таки за счет самообразования. По крайней мере, вы должны осознано понимать и уметь рассчитать прибыль, рентабельность производства и точку безубыточности. Также рекомендую подтянуть знания по налоговому законодательству. Всего вам наилучшего и успехов в ваших начинаниях !

|

|

Здравствуйте. Помогите как смоделировать такой орнамент рамы. Только нужен поганаж.

Если необходимо сделать модель данного узора для последующей фрезеровки на станке с ЧПУ то - это можно быстро сделать в 3ds Max 2016. Последовательность действий будет следующей. Возьмете инструмент плоскость (Objects menu - Primitives - Plane) Далее постройте плоскость по ширине в два раза превышающей будущий профиль. Задайте количество сегментов плоскости по длине равное двум (Command panel - Modify panel - Parameters rollout). Далее преобразуйте плоскость в полигональный объект (правая кнопка мыши по объекту - конвертировать в полигональный объект) Далее при активированном выделении плоскости нажьмте цифровую клавишу "4" тем самым вы перейдете на уровень работы с полигонами выделенного объекта. Выделите все полигоны образующие плоскость и примените к ним команду из панели "Generate Topology" (Polygon Modeling Panel - Generate Topology) Далее оптимизируйте сетку добавив новые вершины и новые ребра (команды Connect и Tessellate) также удалив не нужные вершины(полигоны) Далее выделите необходимые вершины и подымите их по z. Далее за счет команды " Hard" создайте резкие переходы между полигонам объекта. Сформируйте "подошву" объекту через копирование ребер (выделить ребра и с зажатой клавишей Shift потяните выделенные ребра вниз). Как видите в создании такого профиля нет не чего сложного.

|

|

Добрый день, подскажите как перенести мэш файл с 3d макса в арткам, с учётом групп сглаживания, создал низкополигональную модель, в 3d максе, расставил группы сглаживания, экспортировал в stl, в арт каме появляются дополнительные рёбра, сглаживание не учитывается, ... автоматом можно получить 100% результат с вюпорта макса? или этот обман зрения только для рендера? наложение модификаторов типа турбосмош, вносят дополнительные изменения в виде незапланированных скруглений. приходится полностью перерабатывать модель, модель большая, может кто подскажет хитрость какую.

Добрый день, Сергей. Во первых я рекомендую работать не с Mesh а с Editable Poly так вы получите больше возможностей при работе с сеткой. |

|

Здравствуйте. Кто-нибудь работал с программой SolidCam для Mach3? Удобно ли в ней работать для 3D фрезеровки? SolidCam - это мощная система CAD/CAM, позволяющая осуществлять в том числе многоосевую обработку на 4-х и 5-и осях. Вопрос, удобно ли в ней работать, не совсем правильный. Вам нужно определиться, в какой сфере вы будете работать: металлообработка, и как следствие работа с твердотельными 3d моделями (параметрическое моделирование https://ru.wikipedia.org/wiki/Параметрическое_моделир..), либо вы будете работать в деревообработке, и как следствие - это больше трёхмерное моделирование (https://ru.wikipedia.org/wiki/Трёхмерная_графика#.D0...) и скульптурное моделирование или 3d скульптинг. В деревообработке для создания УП для станка с ЧПУ по 3d моделям (декор, резьба, сложные детали столярных конструкций), на мой взгляд, целесообразнее использовать более простые, но не менее функциональные согласно сфере применения программы, например ArtCAM или Alphacam 2017R1 и Deskproto для 4-й оси. Если же ваш вид деятельности металлообработка то - это SolidCam |

|

Добрый день. Помогите подсказкой. Подключил DSP контроллер А11, изделия станок стал резать в зеркальном виде. Какую функцию изменить, или модели переделывать? И есть ли ссылка на толковую инструкцию этого контроллера? Заранее спасибо. Провода одной катушки ШД перекиньте и вырезайте справа на лево))) Инструкции на русском https://vk.com/club94509808?w=wall-94509808_224/all |

|

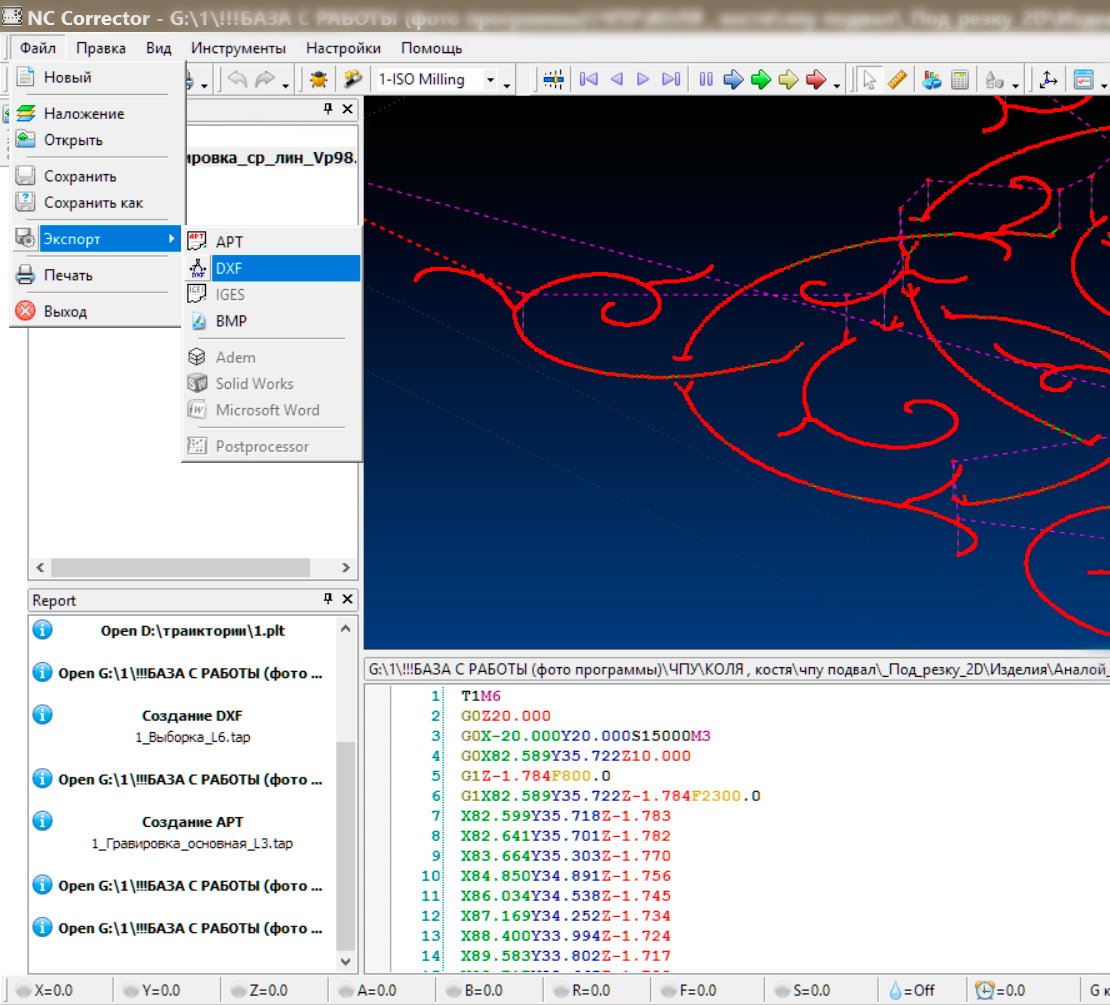

Добрый день всем!!Вопрос возник).А есть ли такая программа,что бы готовое уп перевести в dxf?если есть то подскажите в каком направлении двигаться?.Заранее благодарен. Добрый день,Андрей. Вам поможет NC Corrector v4.0 https://yadi.sk/d/zjXwOg_-3KBAqt

|

|

Доброго времени суток! Не кто не может подсказать каким видом обработки а арткаме делается вот такой фасад.Заранее благодарен.

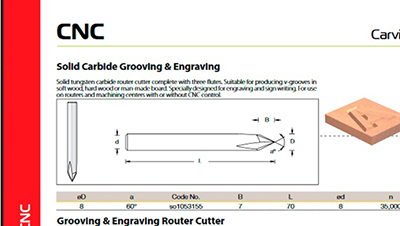

Здравствуйте! Вам поможет инструмент в ArtCAM "Гравировка по средней линии" внутри замкнутого вектора. Но данная траектория доступна в ArtCAM только для гравера. По этой причине рассчитываем УП для гравера , а физически в цангу зажимаем сферическую фрезу. Но перед этим нужно сделать расчеты (какой у гравера должен быть угол для данной ширины обрабатываемого вектора, что бы сферическая фреза на подмене опустилась не более своего диаметра) Данные расчеты можно сделать графически напр в CorelDRAW через чертеж (самый оптимальный вариант). |

|

Доброе время суток! Возник вопрос, надеюсь вы мне поможете. При экспорте - импорте из корел в арткам мой вектор получается каким-то ломаным и неполным. В чем проблема? При экспорте из CorelDRAW в ArtCAM используйте формат "AI" (.ai) (не выше 8 версии).Перед экспортом все вектора необходимо объединить. См. прикрепленное видео. Примечание: при импорте вектора формата "AI" (.ai) ArtCAM может выдать ошибку. Игнорируйте ее т.к. она не как не влияет на качество векторов.

|

|

Доброго времени суток, сегодня установил CorelDRAW 2017 (64-Bit) и пытаюсь пройти этот урок, не могу найти кнопку замкнуть кривую или нарисовать ломаную линию. Подскажите пожалуйста эти версии программ сильно отличаются друг от друга? Для обучения по Вашим урокам необходима установить только X7? Здравствуйте отличия данных версий программы CorelDRAW минимальные. Возможно, у вас немного отличается левая панель инструментов от той, которая должна быть по умолчанию. Кликните правой кнопкой мыши по чистому полю панели инструментов. далее выберите пункт «Настройка» - «Панель инструментов» - «Настройка по умолчанию» Как видно расположение инструментов не отличается от предыдущих версий(ломаная линия, замкнуть кривую) см. рис.1-2 Обращаю также ваше внимание, что команда замкнуть кривую появляется на динамической панели инструментов только при выбранном инструменте форма (горячая клавиша F10) Рис.3

Рис.1

Рис.2

Рис 3 |

|

Сделал 4-тую ось. Подскажите как она настраиваться на градусы или как то иначе? И еще как модель перевести в 4 координаты? Здраствуйте ! Помог ответить на ваш вопрос Андрей Шахнов Для начала вам необходимо настроить поворотную ось . Пересчитать коэффициент mm/pulse для оси Х, используемой в данном случае как поворотная. Допустим, Далее для создания УП (управляющей программы) для поворотной оси вы можете использовать программу DeskProto Как работать в данной программе вы можете посмотреть здесь |

|

Всем привет, проблема в следующем. У меня 4х осевой станок с поворотной осью А вдоль оси Y. В powermill в стратегии четырехосевой обработки указывается что поворотная ось идет вдоль оси Х. Как быть в данном случае Здраствуйте ! Действительно в powermill по умолчанию траектория 4-х осевой обработки рассчитывается исходя из того, что ось х - это ось вращения, таким образом создавая системы координат (СК) вы создаете несколько систем координат: первая четырехосевая - ось вращения х, вторая для создания nc файла (поспроцесирования) которая соответствует фактическим координатам вашего станка (ось у - ось вращения). |

|

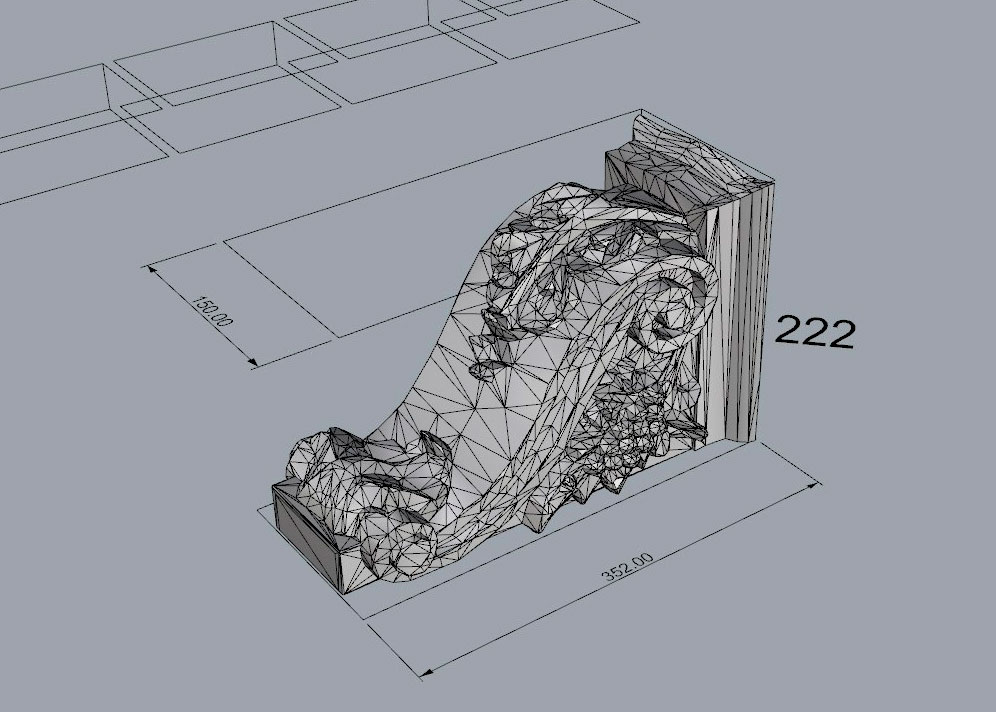

Добрый день друзья.может кто-то знает как можно резать такой кронштейн,он большой и не влезет под ЧПУ.

Если заготовка не помещается по оси Z станка. Я в таком случае фрезерую деталь частями,далее склеиваю конечное изделие. Без проблем обрезать 3D модель по Z можно в ArtCAM см. прикрепленное видео. |

|

Согрупники подскажите новичку вот в каком вопросе делаю склейки шитов из сухого ИК сушки 6-8 % влажности дерева ( берёза) все по науке снимаю обзол и ядро откладываю, склейки делаю () () () () () это как пример направления структуры, почему после выбора рисунка изделие выгинает в сторону обработки. По плоскости на 250 мм изгиб примерно 1 мм может чуть меньше, как этого избежать? Шлифануть выступ не вариант уйдёт толщина. Помогите советом очень хочу разобраться. Всем заранее спасибо Антонио Василенков есть очень простое и эффективное решение. Берите для ламелей (брусков) под склейку щита только радиальный распил древесины ,он хоть и дороже но его практически не ведет(от слова совсем) после склейки.Тангенциальный распил касательно березы коробит практически всегда(даже при оптимальном подборе волокон). Еще как вариант полурадиальный распил

Рис.1 Радиальный распил.Тангенциальный распил Примечание: Также обращаю ваше внимание, что склейка ламелей(делянок) в щит в столярном деле называется "сплачивание" подчеркнуть полезную практическую информацию по сплачиванию (правила подбора волокон,размера ламелей(делянок) вы можете в книги Куксов В.А "Столярное дело" параграф 58 стр. 222

|

|

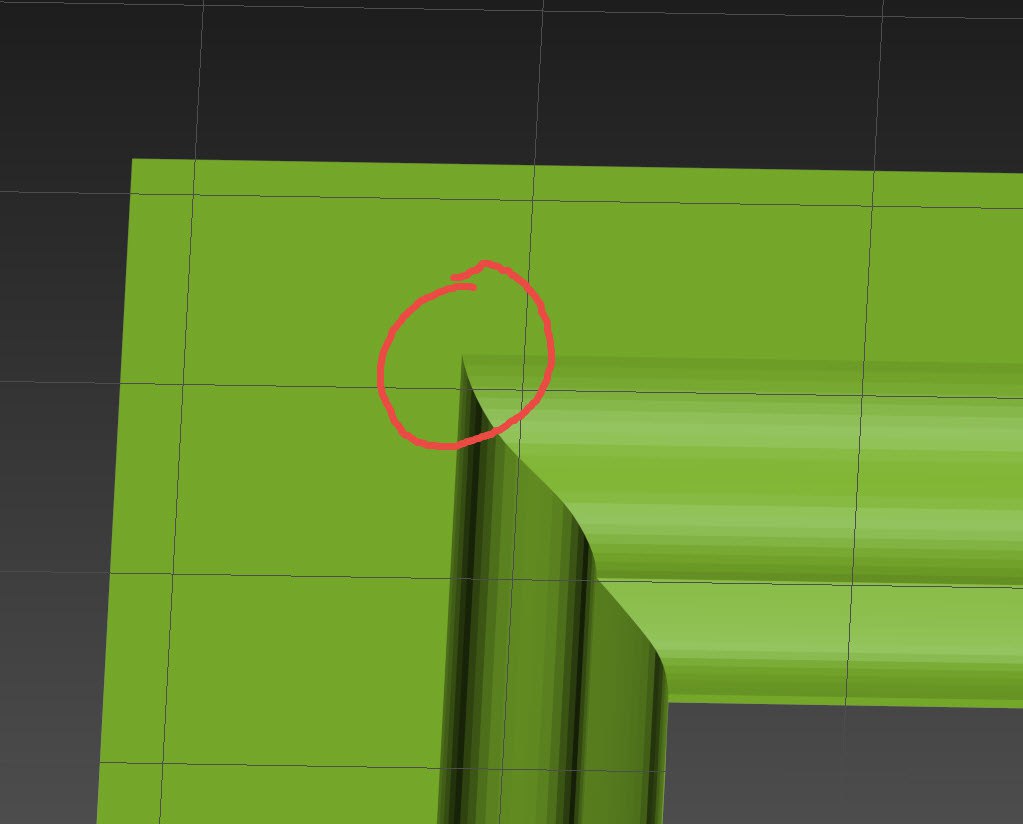

Доброго времени суток. кто-нибудь сможет подсказать как сделать острый угол фрезой, чтобы не в 3д? хочу пройтись фрезой по вектору, но угол получится скругленным, говорят в павермилл можно сделать в 2,5д как-то, никто не знает как сделать?

Здравствуйте, Саня в ArtCAM 2011фрезеровка вдоль вектора(по профилю снаружи). Скорее всего вас запутала визуализация в ArtCAM так как у вас модель больше реальной заготовки то при визуализации создается иллюзия закругленных внешних углов, хотя в реальности все наружные углы будут острыми(вектор соответствует размерам реальной заготовки). См. Видео |

|

Добрый день, подскажите как в Artcam(2012) добавить свою фрезу(фасонную) которая не подходит ни к одному шаблону?

Ни как. Берите за основу в ArtCAM любую фрезу а физически в цангу ставьте свою. Минус данного способа - это то, что визуализация траектории в ArtCAM не будет соответствовать реальности. Так же что-бы не было трудностей с расчетами траектории вашей фрезы (отступ от вектора, глубина по Z) Сделайте точные чертежи вашей фрезы. Для этого отфрезеруйте пробник на заготовке,сделайте срез полученного профиля напр. на торцевой пиле. Далее торцевой срез отсканируйте на любом офисном сканере , далее перевидите сканированное изображение в чертеж напр. в CorelDRAW или AutoCAD. Имея точный чертеж профиля вашей фрезы, вы без труда сможете создавать нужные УП делая предварительные расчеты в том же CorelDRAW или AutoCAD. ПРИМЕЧАНИЕ: Создание инструмента по собственному шаблону , появилось в последних версиях ArtCam 2017-2018 |

|

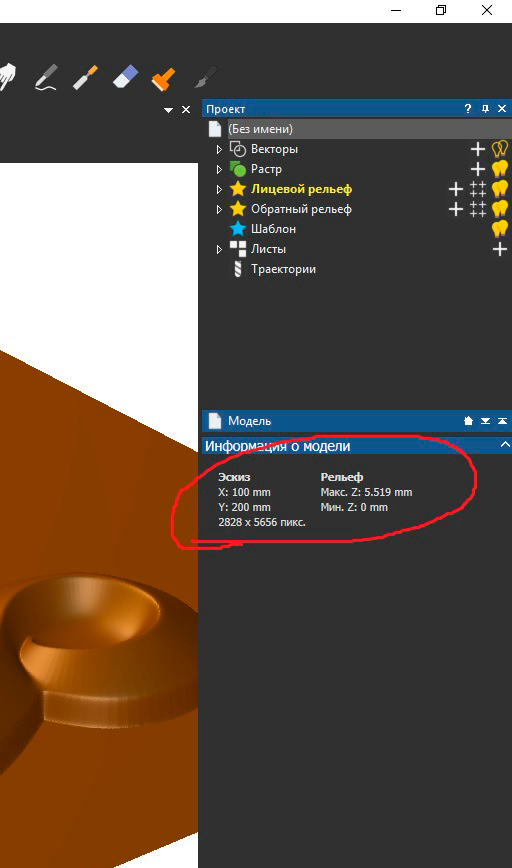

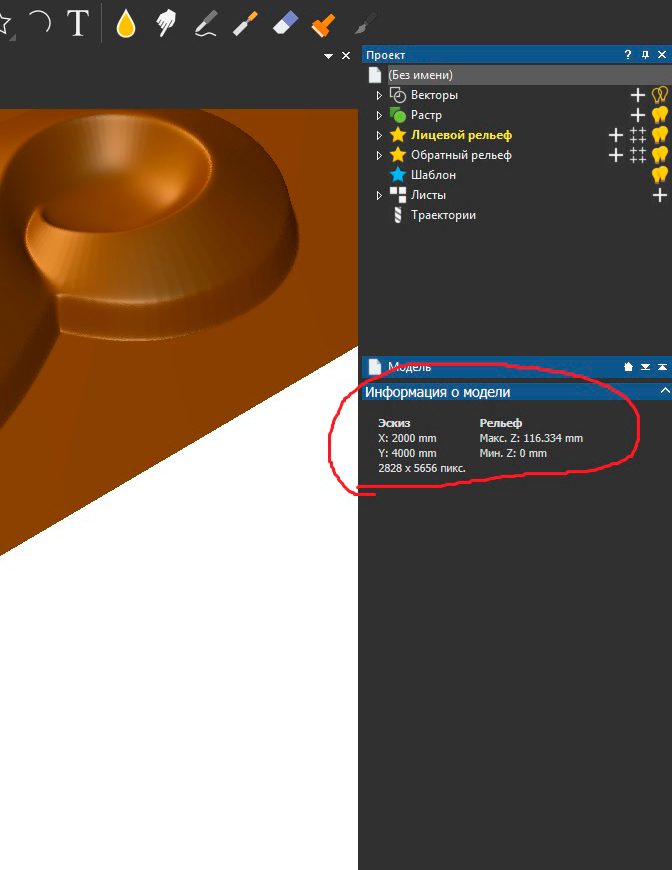

Кто разбирается помогите пожалуйста, возникла одна проблема.Низкое качество модели после импорта в ArtCAM (гребенка на вертикальных стенках,сильная пикселизация модели)

На вопрос помог ответить: Евгений Девяткин Обратите внимание, что в ArtCAM есть такое понятие как разрешение модели. Но так как вы уже превысили возможности программы вставляя полигональную модель с такими размерами. Есть технология избежать ухудшения качества модели при экспорте в ArtCAM . Дело в том,что в ArtCAM поли-пиксельное построение с максимальным разрешением 4000х4000. В 1 мм приблизительно 12 пикселей из этого следует , что при разрешении к примеру 4000 , вставка геометрической , полигональной модели не должна превышать 4000/12=333мм . Но это не значит , что нельзя сохранять при этом высокую детализацию и обрабатывать большие модели . Просто вставьте вашу полигональную модель в пределах возможности программы и не менее 12пикс. на 1мм и добавьте все таки уклон и сгладьте , как вам советовали выше тем более в вашей версии арткама это можно в реал тайме сделать предварительно увидев результат , сохраните ее в родном пиксельном формате Rlf. , а затем можете вставлять хоть 2 на 2 метра при этом сохранится детализация модели , да и позиционировать будет проще.

|

|

Помогите пожалуйста разобраться. Из-за чего такое происходит, причём не каждый раз? См. фото

Возможно проблема в механике либо электрике станка. Также возможно вам помогут советы подписчиков моей тематической группы ВК

|

|

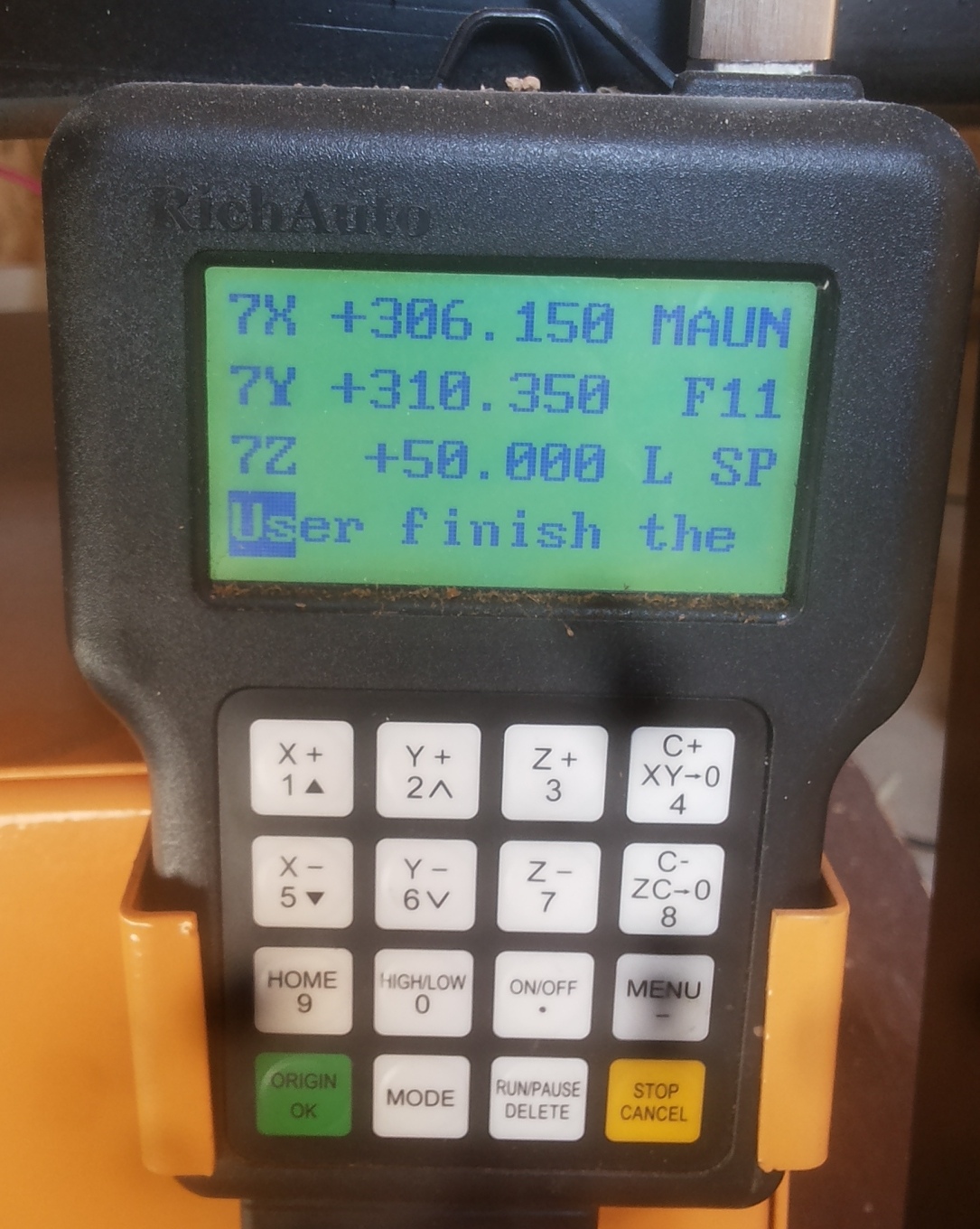

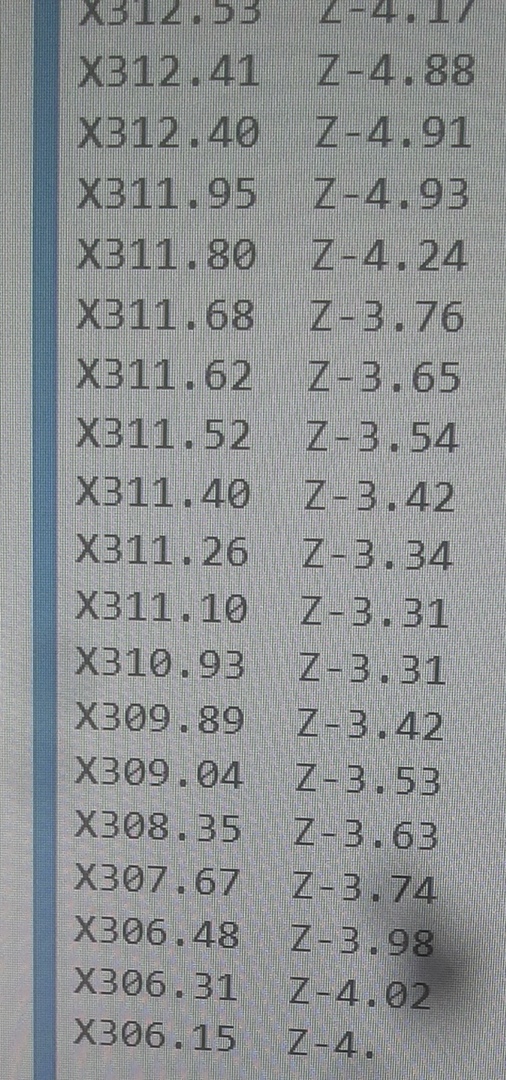

Коллеги такая проблема, написал УП станок резал 6 часов, вырезал 3 часть а потом остановился, думал перепад напряжения, запустил УП по новой по старому резу обратно остановился на том же месте где не дорезал, проверил УП последние кординаты в УП такие же как на пульте, скорее всего Арткам глюганул хотя визуализацию показал полностью. Вопрос такой, когда написал УП, написал еще одну под туже фрезу только шаг дам 8 процентов, эту УП посмотрел там все ровно, скажите можно как то в пульт забить кординаты что бы 2 УП начала резать с места остановки. Пульт DSP A18(DSP A11) . Если можно как это сделать пошагово, заранее Спасибо.

В RichAuto можно указать выполнение части программы задав как начальную так и конечную строку программы. Смотрите страница 47 параграф 4) Part work / "Выполнение части программы" Третий вариант - это удалите в 2-й УП строки до нужных координат и не меняя нулевую точку запускайте обработку. |

|

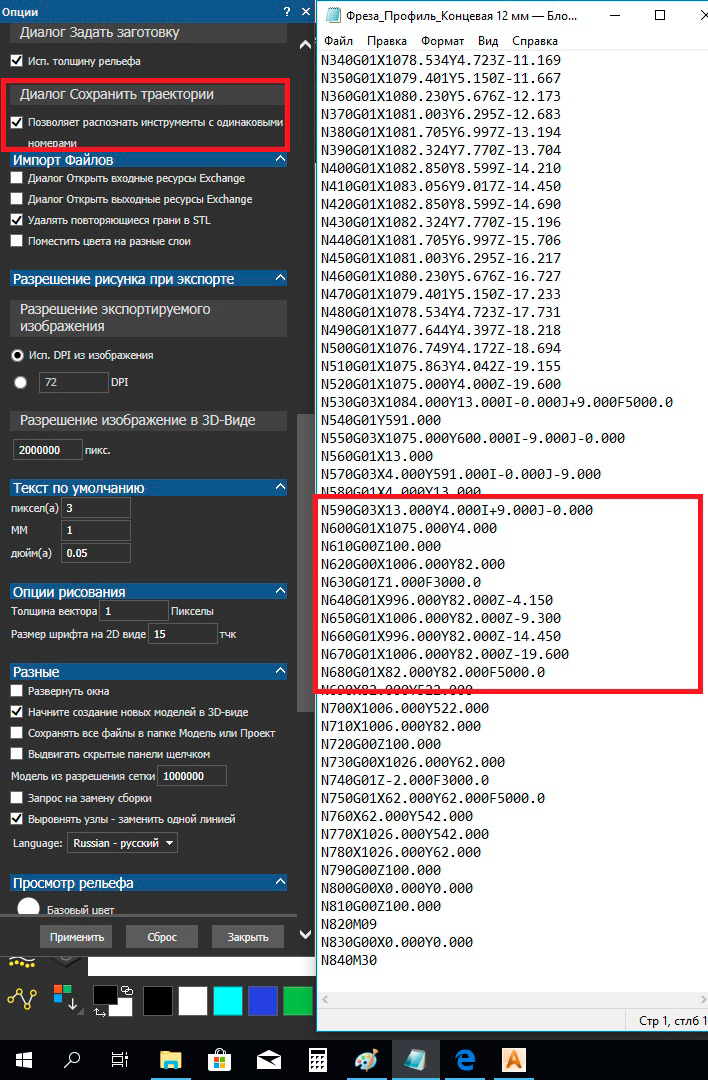

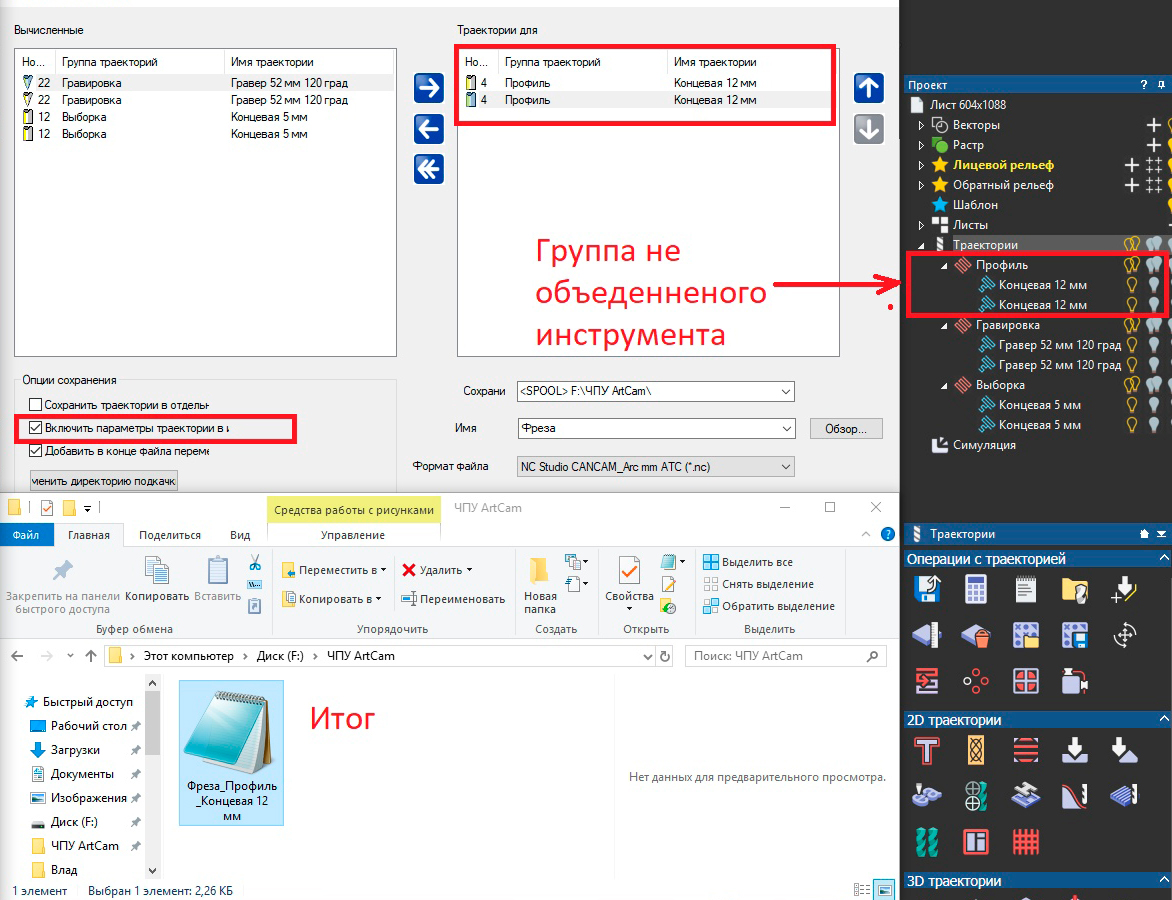

Всем привет. Столкнулся с некоторой проблемой... Прога Арткам. Пытаюсь сделать выборку, глубина 40мм, создаю первый проход в 2мм (потому, что сосна, край тонкий, что б не скалывалась), следующая часть проход 37мм по 10мм шаг, и последняя часть уп это проход с начальной глубины 37мм соответственно это добор донышка в 3мм (тоже для исключения заколов) Так вот проблема в том, что Арткам ни в какую не хочет объединять последнюю траекторию с первыми двумя(((( Подскажите как это можно сделать? Вариант с двумя уп меня не устраивает технологически(((( Здравствуйте ! Скорее всего две первые траектории и последняя созданы с применением разных фрез, отсюда и нежелание ArtCAM объединять траектории, либо вы используете наклонное врезание. Решение проблемы для версий ArtCam 2017-2018 предложил Евгений Девяткин "Всем добрый день . Был пост по поводу проблемы объединений траекторий с одним и тем же инструментом в ArtCam 2017-2018 при использовании плавного врезания и пр. Исправляюсь так как не правильно дал информацию , и сам задался этим вопросом так , как на этапе сохранения уп. для станка с авто сменой с этим проблем нет . Соответственно , то почему бы и не сохранить также и для станка без смены выбрав не объединенную группу инструмента и программа объединит их делая акцент из прописанной нумерации инструмента и его распознавания."

|

|

Здравствуйте! Приобрел станок ЧПУ по дереву и встал вопрос по покупке фрез. Начал вникать в суть вопроса оказалось, что фрезы изготавливаются из различный материалов и следственно цена у них различается. Скажите где можно почитать по сплавам ,материалам и пр. касательно фрез для работы по дереву.

Здравствуйте,Леонид ! Ответ на ваш вопрос. - Высоколегированная инструментальная сталь (HL) – классический материал резания - Высокопроизводительная быстрорежущая сталь (HS) – традиционный материал резания для массивной древесины. В высоколегированной стали за износоустойчивость и - Высокопроизводительная быстрорежущая сталь HS с керамическим твердым слоем, который обеспечивает увеличение производительности вследствие снижения износа режущей кромки и трения поверхности. Вследствие этого возможно увеличение в 6 раз стойкости инструмента в сравнении с инструментами HS. Эти свойства сохраняются также после переточки инструмента. - Твердые сплавы (HW) – это металлокерамические сплавы. Они «выпекаются» под Используемые в деревообработке алмазные режущие материалы изготавливаются - Поликристаллический алмаз (DP) - Монокристаллический алмаз (MKD) – это монокристалл с очень ограниченны- - Алмаз CVD синтезируется в процессе химического осаждения из паровой фазы Более подробно о подборе фрез в расширенной статье на сайте здесь

|

|

Всем привет!!! У меня возникла проблема. Созданная в уп в арткаме загружаю в ncstudio и станок начинает работать за пределами модели. Работает по программе но в большем масштабе. В чем проблема? |

|

Добрый день, подскажите пожалуйста, у меня есть станок 4 осевий + mach3. Ваш постпроцесор для PM2018 подойдет? Доброго времени! По поводу постпроцессора не подскажу т.к я работаю с DSP контроллером (DSP пульт). И я уже забыл mach3 как страшный сон :) Возможно пользователи группы подскажут с постпроцессором. |

|

Вопрос от подписчика группы Ивана : "Нужен совет? какую установить прогу для просмотра файлов стл .макс" Ответ. Я рекомендую бесплатную программу просмотровщик Rapidform EXPLORER 64. Данная программа позволяет открывать такие расширения файлов как 3D Studio files (*.3ds), STL files,OBJ files, OpenNURBS(Rhino)files (*.3dm) и многие другие.Также при помощи данной программы вы сможете измерить размеры модели , сделать сечения и др. Скачать программу вы можете здесь |

|

Добрый вечер . Установил CORELDRAW 2018 , возникла такая проблема. При эскпорте векторов из CORELA через (формат ai. ) в Artcam . Artcam пишет , что не может читать такие файлы. В свою очередь при экспорте из corela он пишет , что бы настроили цветовые тона. Экспорт идёт только через формат авто када ( в настройках переключаясь на чёрный цвет) Искал уже 2 неделе в инете но не кто так ничего вразумительного не посоветовал. Если знаете как решить эту проблему напишите пожалуйста. Здравствуйте! У меня нет проблем с экспортом векторов с CorelDRAW 2018 в ArtCAM Premium 2018. Перед экспортом разъедините вектора(правая кнопка далее выбрать "Разъединить Кривая") , далее в диалоговом окне экспорта не забудьте указать, что экспортируете выбранные вектора (поставить маркер) и самое важно не забудьте указать совместимость не выше Adobe Illustrator 8.0 Сделайте пошагово как в видео. Если все равно у вас не чего не получится то возможно проблема в файле, отправьте его мне через форму обратной связи здесь. |

|

Добрый день! Поделитесь пожалуйста доступной информацией по созданию V образной вставки inlay (интарсия, мозаика на ЧПУ). Как создать ее в арткам? Это 2д или 3д? Спасибо.

Данная технология подразумевает фрезеровку по векторам. Под данную технологию в ArtCAM используется инструмент "Гравировка" где основная масса материала снимается прямыми фрезами а наклонные стенки для выборки и для вставки физически образуются либо конусной фрезой с плоским кончиком либо гравировальной фрезой (см. фотографии и прикрепленное видео). Также обращаю ваше внимание, что перед тем как фрезеровать вектора для вставки не забудьте их отзеркалить. Более подробно о гравировке в ArtCAM можно почитать здесь Рис.1 Инструмент "Гравировка" в ArtCAM 2018

Рис. 2. Гравировальная фреза V=60

Рис.3. Конусная фреза плоским кончиком.

|

|

Здравствуйте! Столкнулся с одной проблемой. Подскажите, как быстро скруглить большое количество острых углов на нужный радиус. Ручной вариант не как не подходит. Спасибо. Здравствуйте! В CorelDRAW 2018 и более ранних версиях есть для этого прекрасный инструмент Скругление / Выемка / Фаска. Находиться он по адресу Окно - Окна настройки. См. видео. Данный инструмент помогает не только закруглять с нужным радиусом угловые точи, но также позволяет снимать фаску и создавать полукруглые выемки.

|

|

Хорошо бы сделать видео по погружению в интерфейс2018 арткамыча,сравнить его 2008-2009. Алекс, была идея сделать подобное видео. Но информации на столько много, что в один даже часовой урок не вложиться. Если вкратце, то для меня на переход с ArtCAM 2011 на ArtCAM 2018 повлияли следующие моменты: |